สถานีปรับปรุง BGA DH-5860

1.รุ่น: DH-58602.การควบคุมหน้าจอสัมผัส: ใช่3.3 โซนความร้อนอิสระ: ใช่4.Micro Air Flow Adjust: สำหรับศีรษะด้านบน

คำอธิบาย

สถานีปรับปรุง BGA DH-5860

1.การประยุกต์ใช้ DH-5860 BGA Rework Station

เมนบอร์ดของคอมพิวเตอร์ สมาร์ทโฟน แล็ปท็อป MacBook ลอจิกบอร์ด กล้องดิจิตอล เครื่องปรับอากาศ ทีวี และ

อุปกรณ์อิเล็กทรอนิกส์อื่นๆ จากอุตสาหกรรมการแพทย์ อุตสาหกรรมการสื่อสาร อุตสาหกรรมยานยนต์ ฯลฯ

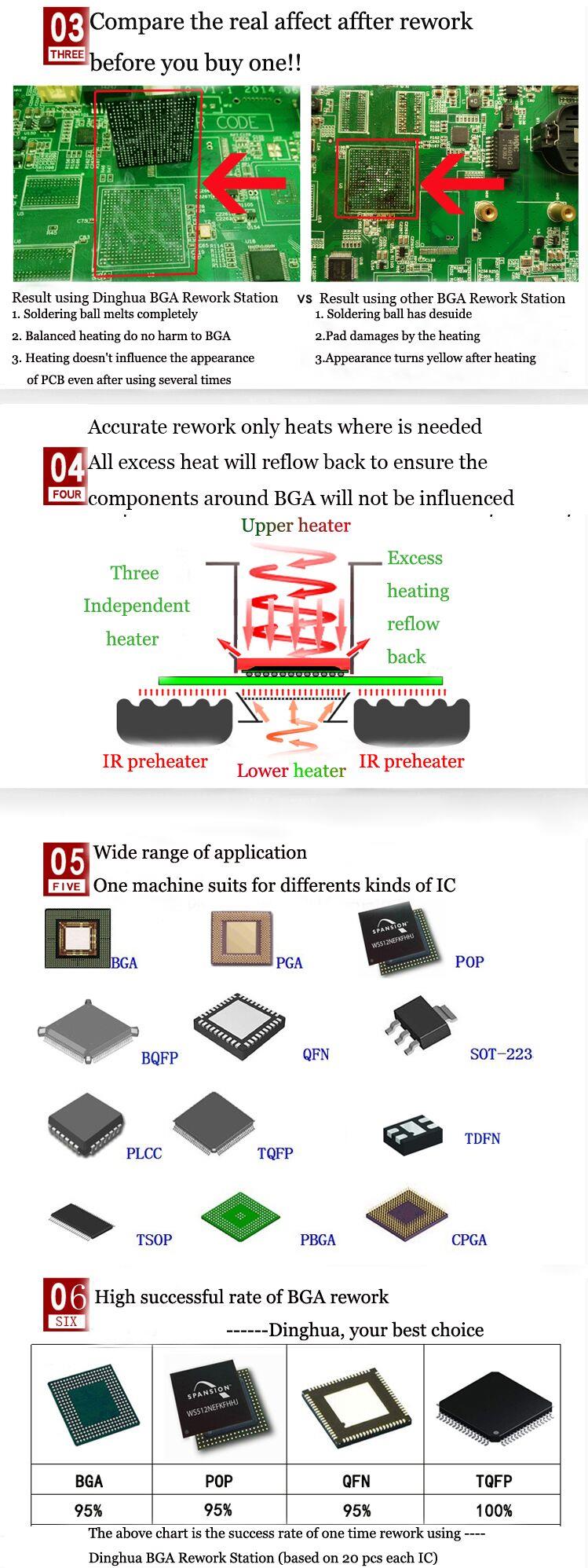

เหมาะสำหรับชิปประเภทต่างๆ: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP, PBGA,CPGA,

ชิป LED

2.คุณลักษณะผลิตภัณฑ์ของ DH-5860 BGA Rework Station

• อัตราความสำเร็จสูงในการซ่อมชิป

(1) การควบคุมอุณหภูมิที่แม่นยำ

(2) ชิปเป้าหมายสามารถบัดกรีหรือบัดกรีได้ในขณะที่ไม่มีส่วนประกอบอื่นบน PCB เสียหาย ไม่มีการเชื่อมที่ผิดพลาด

หรือการเชื่อมปลอม

(3) พื้นที่ทำความร้อนอิสระสามแห่งค่อยๆ เพิ่มอุณหภูมิ

(4) ไม่มีความเสียหายต่อชิปและ PCB

• ใช้งานง่าย

การออกแบบโดยมนุษย์ทำให้เครื่องใช้งานง่าย โดยปกติผู้ปฏิบัติงานสามารถเรียนรู้การใช้งานได้ภายใน 10 นาที เลขที่

จำเป็นต้องมีประสบการณ์หรือทักษะระดับมืออาชีพเป็นพิเศษ ซึ่งช่วยประหยัดเวลาและพลังงานสำหรับบริษัทของคุณ..

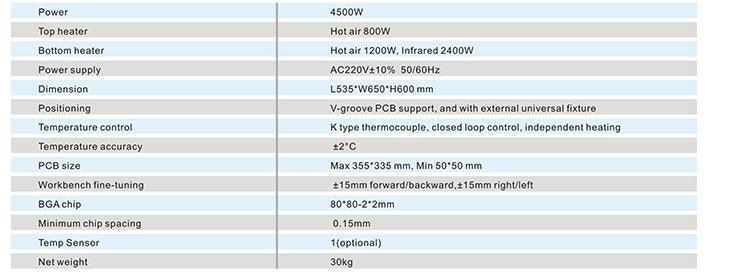

3.ข้อมูลจำเพาะของ DH-5860 BGA Rework Station

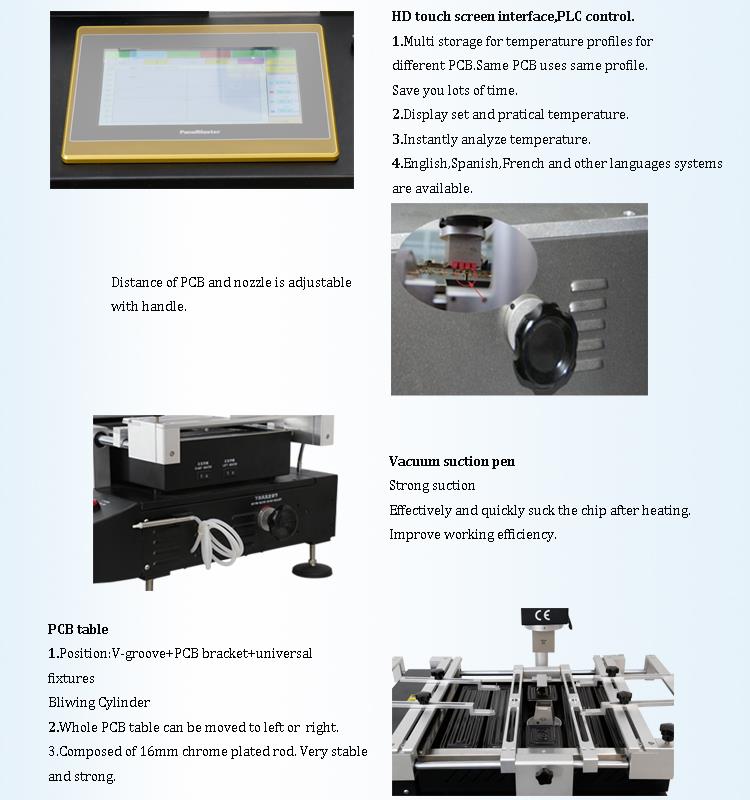

4.รายละเอียดของ DH-5860 BGA Rework Station

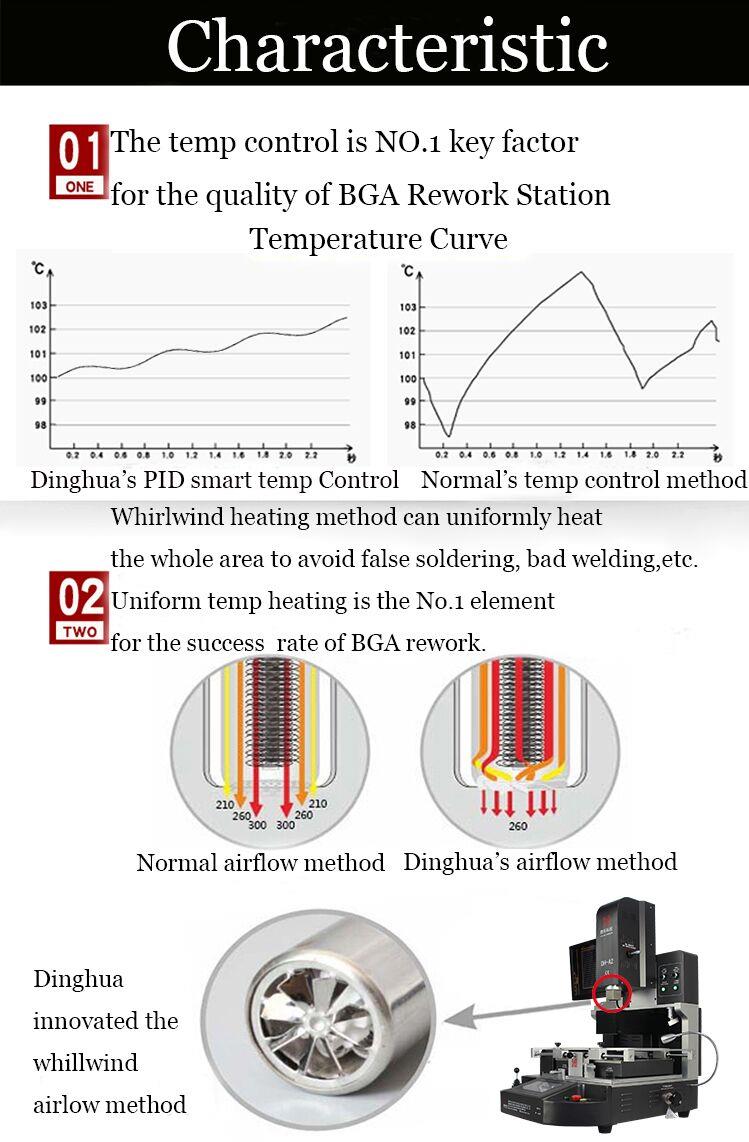

5.เหตุใดจึงเลือกสถานีปรับปรุง BGA DH-5860 ของเรา

6.ใบรับรองของ DH-5860 BGA Rework Station

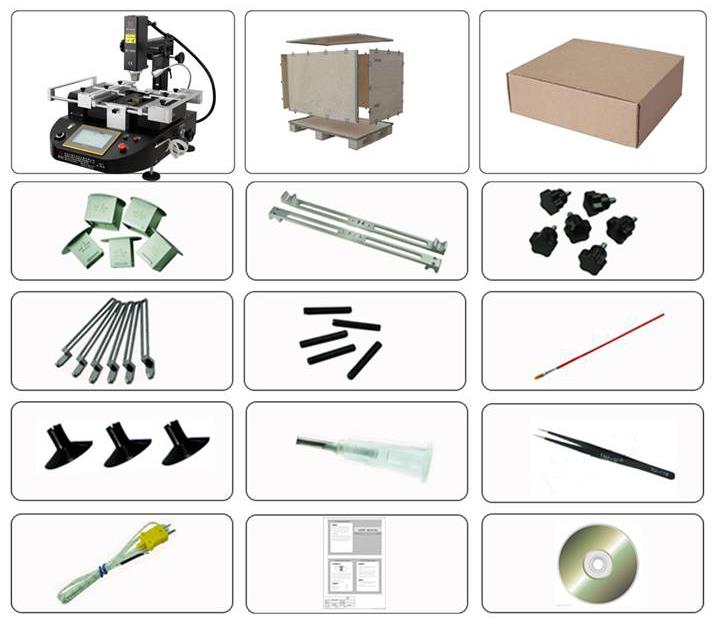

7.การบรรจุและการจัดส่ง DH-5860 BGA Rework Station

8.ความรู้ที่เกี่ยวข้องกับ DH-5860 BGA Rework Station

การอุ่นเครื่อง - สมมติฐานของการทำงานซ้ำที่ประสบความสำเร็จ

เป็นความจริงที่การประมวลผล PCB ในระยะยาวที่อุณหภูมิสูง (315-426 องศา C) ก่อให้เกิดปัญหามากมาย ความเสียหายจากความร้อน เช่น

การบิดงอของแผ่นและตะกั่ว การหลุดร่อนของพื้นผิว มีจุดสีขาวหรือพุพอง การเปลี่ยนสี การบิดงอของจานและการไหม้มักจะทำให้ผู้ตรวจสอบ

ให้ความสนใจ. อย่างไรก็ตาม การที่บอร์ดไม่ "ไหม้" ไม่ได้หมายความว่า "บอร์ดไม่เสียหาย" ที่ "มองไม่เห็น"

ความเสียหายต่อ PCB จากอุณหภูมิสูงนั้นร้ายแรงกว่าปัญหาที่ระบุไว้ข้างต้น เป็นเวลาหลายทศวรรษที่มีการทดลองซ้ำหลายครั้ง

แสดงให้เห็นว่า PCB และส่วนประกอบสามารถ "ผ่าน" ได้หลังจากการทำงานซ้ำและการทดสอบ โดยมีอัตราการสลายตัวที่สูงกว่าบอร์ด PCB ทั่วไป เดอะ

ปัญหา "มองไม่เห็น" ของการแปรปรวนภายในของวัสดุพิมพ์และการลดทอนของส่วนประกอบวงจรนั้นมาจากค่าสัมประสิทธิ์การขยายตัวที่แตกต่างกัน

ของวัสดุต่างๆ เห็นได้ชัดว่าปัญหาเหล่านี้ไม่ได้เกิดขึ้นเอง แม้จะตรวจไม่พบในตอนเริ่มต้นของการทดสอบวงจร แต่ก็ยังแฝงตัวอยู่ใน PCB

การประกอบ.

แม้ว่าจะดูดีหลังจาก "ซ่อมแซม" แต่ก็เหมือนกับคำพูดทั่วไป: "การผ่าตัดสำเร็จ แต่ผู้ป่วยกำลังจะตาย" ต้นเหตุของความใหญ่โต

ความเครียดจากความร้อนคือเมื่อการประกอบ PCB ที่อุณหภูมิปกติ (21 องศา) สัมผัสกับหัวแร้งที่มีแหล่งความร้อนประมาณ 370 องศาเซลเซียส

เครื่องมือบัดกรีหรือหัวเป่าลมร้อนเพื่อให้ความร้อนเฉพาะที่ ความแตกต่างของอุณหภูมิของแผงวงจรและส่วนประกอบประมาณ 349 องศาเซลเซียส เปลี่ยน ผลิต

ปรากฏการณ์ “ป๊อปคอร์น”

ปรากฏการณ์ "ข้าวโพดคั่ว" หมายถึงปรากฏการณ์ที่ความชื้นที่มีอยู่ในวงจรรวมหรือ SMD ภายในอุปกรณ์ได้รับความร้อนอย่างรวดเร็วในระหว่างที่

กระบวนการซ่อมแซมทำให้ความชื้นบวมและแตกเป็นจุลหรือแตก ดังนั้นอุตสาหกรรมเซมิคอนดักเตอร์และอุตสาหกรรมการผลิตแผงวงจรจึงต้องการ

บุคลากรฝ่ายผลิตเพื่อลดเวลาในการอุ่นเครื่องและเพิ่มอุณหภูมิอย่างรวดเร็วก่อนที่จะไหลซ้ำ ในความเป็นจริงกระบวนการ reflow ส่วนประกอบ PCB อยู่แล้ว

รวมถึงขั้นตอนการอุ่นก่อนการไหลซ้ำ ไม่ว่าโรงงานประกอบ PCB จะใช้การบัดกรีด้วยคลื่น เฟสไออินฟราเรด หรือการบัดกรีแบบพาความร้อน

โดยทั่วไปแต่ละวิธีจะอุ่นหรือผ่านการอบด้วยความร้อน และโดยทั่วไปอุณหภูมิจะอยู่ที่ 140-160 องศา ปัญหามากมายในการทำงานซ้ำสามารถแก้ไขได้ด้วยวิธีง่ายๆ ในระยะสั้น

อุ่น PCB ก่อนบัดกรี reflow นี่เป็นความสำเร็จในกระบวนการรีโฟลว์เป็นเวลาหลายปี ดังนั้นประโยชน์ของการอุ่นชุด PCB ก่อน

เพื่อ reflow มีมากมาย

เนื่องจากการอุ่นแผ่นจะลดอุณหภูมิ reflow การบัดกรีด้วยคลื่น การเชื่อมเฟส IR/ไอ และการพาความร้อน reflow สามารถดำเนินการได้ที่

ประมาณ 260 องศา

ประโยชน์ของการอุ่นเครื่องมีหลายแง่มุมและครอบคลุม

ประการแรก การอุ่นหรือ "ฉนวน" ส่วนประกอบก่อนที่จะเริ่มการไหลกลับช่วยในการกระตุ้นฟลักซ์ ขจัดออกไซด์และฟิล์มพื้นผิวออกจากพื้นผิวของโลหะที่จะ

เชื่อมเช่นเดียวกับสารระเหยจากฟลักซ์เอง ดังนั้น การทำความสะอาดฟลักซ์กระตุ้นดังกล่าวก่อนการไหลซ้ำจะช่วยเพิ่มผลของการทำให้เปียก การอุ่นเครื่องให้ความร้อน

การประกอบทั้งหมดจนถึงอุณหภูมิต่ำกว่าจุดหลอมเหลวของโลหะบัดกรีและการไหลกลับ สิ่งนี้ช่วยลดความเสี่ยงของความร้อนช็อกต่อวัสดุพิมพ์และส่วนประกอบได้อย่างมาก

มิฉะนั้นการทำความร้อนอย่างรวดเร็วจะเพิ่มการไล่ระดับอุณหภูมิภายในชุดประกอบและสร้างภาวะช็อกจากความร้อน การไล่ระดับอุณหภูมิขนาดใหญ่ที่สร้างขึ้นภายใน

การประกอบจะสร้างความเครียดเชิงกลทางความร้อนที่ทำให้วัสดุที่มีการขยายตัวทางความร้อนต่ำเหล่านี้เกิดการเปราะ ทำให้เกิดการแตกร้าวและความเสียหาย ตัวต้านทานชิป SMT และ

ตัวเก็บประจุมีความไวต่อความร้อนเป็นพิเศษ

นอกจากนี้ หากอุ่นส่วนประกอบทั้งหมดแล้ว อุณหภูมิการรีโฟลว์จะลดลงและระยะเวลาการรีโฟลว์สั้นลงได้ หากไม่มีการอุ่นเครื่อง วิธีเดียวคือ

เพื่อเพิ่มอุณหภูมิ reflow ให้มากขึ้น หรือเพื่อยืดเวลา reflow วิธีไหนไม่เหมาะก็ควรหลีกเลี่ยง

การซ่อมแซมที่ลดลงทำให้บอร์ดมีความน่าเชื่อถือมากขึ้น

เพื่อเป็นข้อมูลอ้างอิงสำหรับอุณหภูมิในการบัดกรี วิธีการบัดกรีจะแตกต่างกัน และอุณหภูมิในการบัดกรีจะแตกต่างกัน ตัวอย่างเช่นการบัดกรีด้วยคลื่นส่วนใหญ่

อุณหภูมิประมาณ 240-260 องศา C อุณหภูมิการบัดกรีในเฟสไออยู่ที่ประมาณ 215 องศาเซลเซียส และอุณหภูมิการบัดกรีแบบรีโฟลว์อยู่ที่ประมาณ 230 องศาเซลเซียส พูดให้ถูกคือ

อุณหภูมิการทำงานซ้ำไม่สูงกว่าอุณหภูมิการไหลซ้ำ แม้ว่าอุณหภูมิจะใกล้เคียงกัน แต่ก็ไม่สามารถไปถึงอุณหภูมิเดียวกันได้ นี้เป็นเพราะ

กระบวนการทำใหม่ทั้งหมดต้องการเพียงการทำความร้อนส่วนประกอบในพื้นที่ และการรีโฟลว์ต้องการความร้อนของส่วนประกอบ PCB ทั้งหมด ไม่ว่าจะเป็นการบัดกรีด้วยคลื่น IR หรือเฟสไอ

การบัดกรีซ้ำ

อีกปัจจัยหนึ่งที่จำกัดอุณหภูมิการรีโฟลว์ในการทำงานซ้ำคือข้อกำหนดของมาตรฐานอุตสาหกรรมที่กำหนดให้อุณหภูมิของส่วนประกอบรอบจุดที่ทำงานซ้ำ

ต้องไม่เกิน 170 องศา ดังนั้น อุณหภูมิรีโฟลว์ระหว่างการทำงานซ้ำควรเข้ากันได้กับขนาดของชุดประกอบ PCB และขนาดของส่วนประกอบ

ที่จะไหล เนื่องจากเป็นการทำงานซ้ำบางส่วนของ PCB โดยพื้นฐานแล้ว กระบวนการทำงานซ้ำจึงจำกัดอุณหภูมิการบำรุงรักษาของ PCB ช่วงความร้อนของการแปล

การทำงานซ้ำจะสูงกว่าอุณหภูมิในกระบวนการผลิตเพื่อชดเชยการดูดซับความร้อนของการประกอบบอร์ดทั้งหมด

ในแง่นี้ ยังไม่มีเหตุผลเพียงพอที่จะบ่งชี้ว่าอุณหภูมิการทำงานซ้ำของบอร์ดทั้งหมดจะต้องไม่สูงกว่าอุณหภูมิการรีโฟลว์ในการผลิต

กระบวนการจึงเข้าใกล้อุณหภูมิเป้าหมายที่แนะนำโดยผู้ผลิตเซมิคอนดักเตอร์