เครื่องซ่อม SMT อัตโนมัติ

Dinghua Technology DH-A2 SMT เครื่องซ่อมอัตโนมัติสำหรับการซ่อมระดับชิปเมนบอร์ด ยินดีต้อนรับสู่การส่งคำถามของคุณเพื่อขอรายละเอียดเพิ่มเติม

คำอธิบาย

เครื่องซ่อม SMT อัตโนมัติ

1. การประยุกต์ใช้เครื่องซ่อม SMT ตำแหน่งเลเซอร์อัตโนมัติ

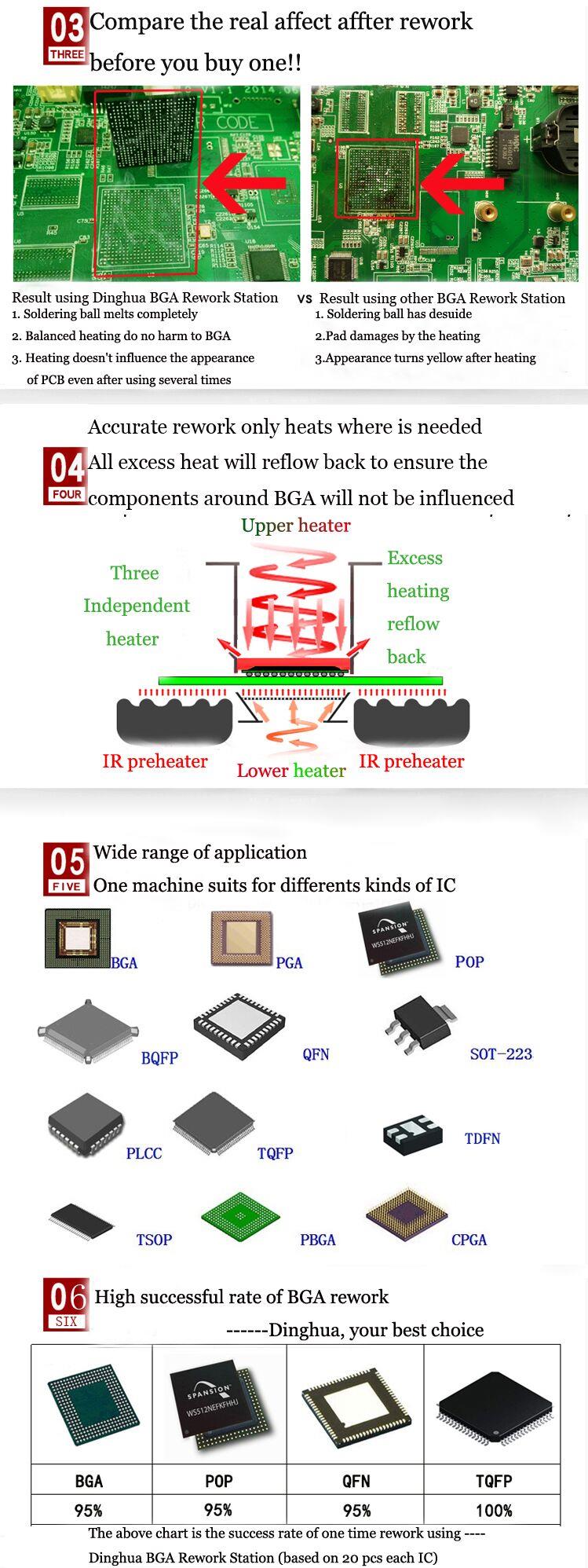

ทำงานร่วมกับเมนบอร์ดหรือ PCBA ทุกชนิด

บัดกรี, reball และ desoldering ชิปประเภทต่างๆ: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, ชิป LED

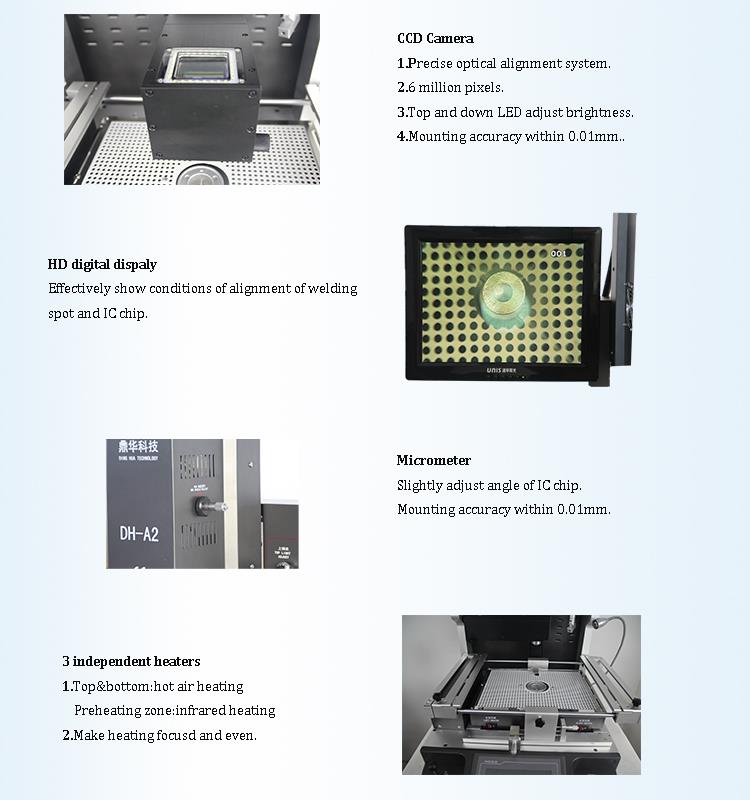

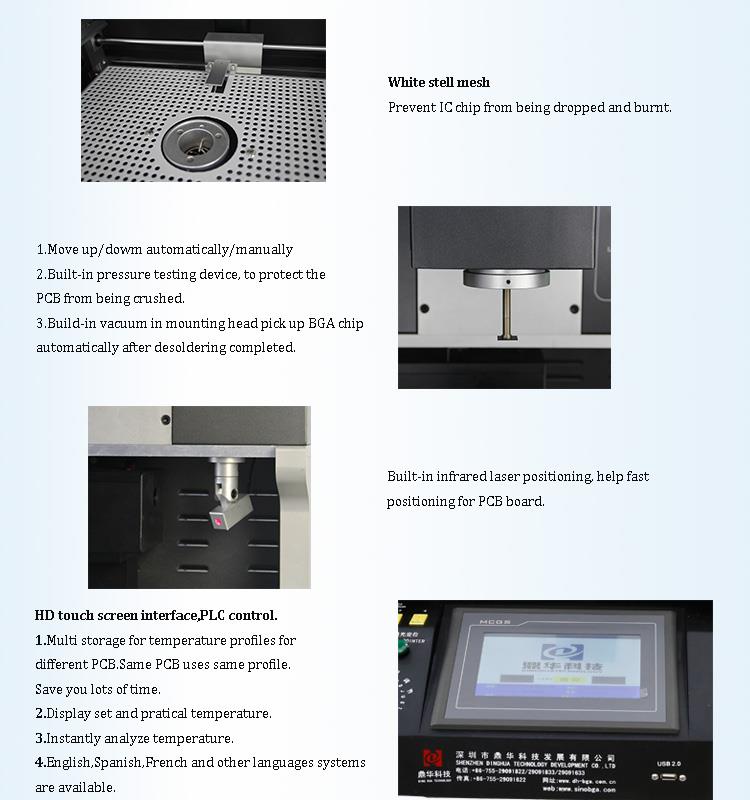

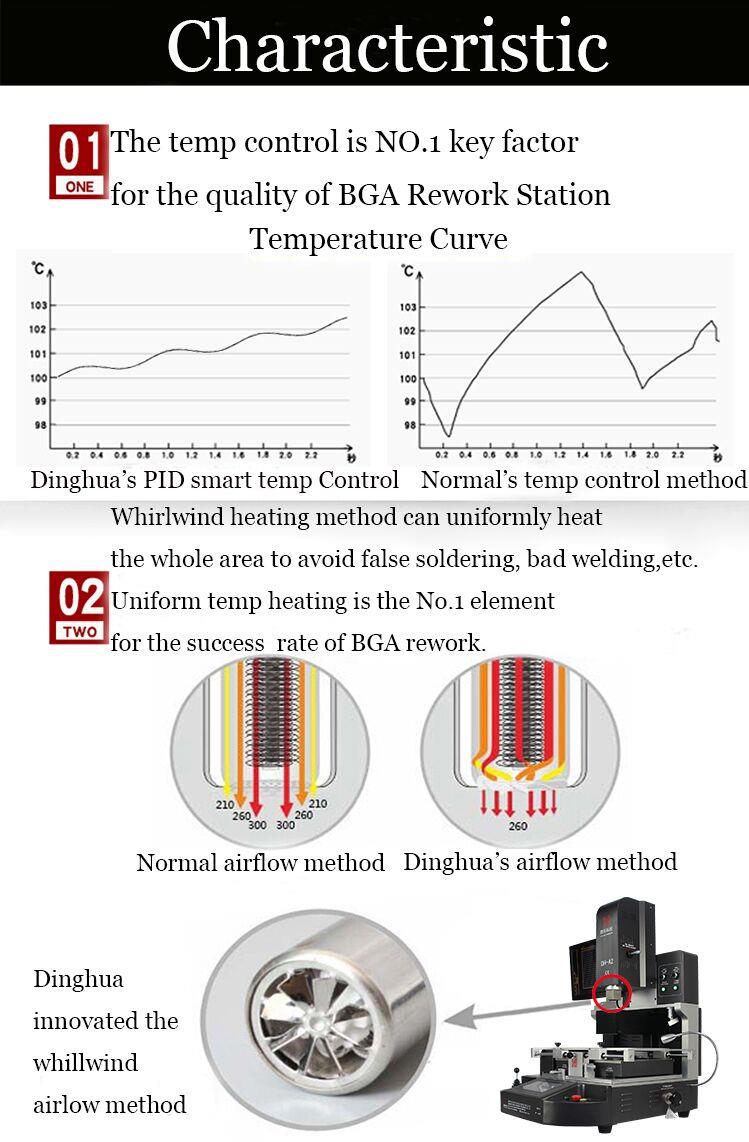

2. คุณสมบัติผลิตภัณฑ์ของการจัดตำแหน่งด้วยแสงเครื่องซ่อม SMT อัตโนมัติ

3. ข้อกำหนดของ DH-A2เครื่องซ่อม SMT อัตโนมัติ

4. รายละเอียดของเครื่องซ่อมอินฟราเรด SMT อัตโนมัติ

5. ทำไมต้องเลือกของเราเครื่องซ่อม SMT แยกวิสัยทัศน์อัตโนมัติ?

6. ใบรับรองกล้อง CCDเครื่องซ่อม SMT อัตโนมัติ

ใบรับรอง UL, E-MARK, CCC, FCC, CE ROHS ในขณะเดียวกันเพื่อปรับปรุงและทำให้ระบบคุณภาพสมบูรณ์แบบ Dinghua

ได้ผ่านการรับรองการตรวจสอบนอกสถานที่ ISO, GMP, FCCA และ C-TPAT

7. การบรรจุและจัดส่งของเครื่องซ่อม SMT อากาศร้อนอัตโนมัติ

8. จัดส่งสำหรับเครื่องซ่อม SMT อัตโนมัติ

ดีเอชแอ/ทีเอ็นที/FEDEX หากคุณต้องการเงื่อนไขการจัดส่งอื่นกรุณาบอกเรา เราจะสนับสนุนคุณ

9. เงื่อนไขการชำระเงิน

โอนเงินผ่านธนาคาร, Western Union, บัตรเครดิต

โปรดบอกเราหากคุณต้องการความช่วยเหลืออื่น ๆ

10. ความรู้ที่เกี่ยวข้อง

รู้เบื้องต้นเกี่ยวกับแผงวงจรสองด้าน

ชื่อภาษาจีน: แผงวงจรสองด้าน

ชื่อภาษาอังกฤษ: แผงวงจรสองด้าน

ด้วยการพัฒนาอุปกรณ์อิเล็กทรอนิกส์ไฮเทค ทำให้มีความต้องการผลิตภัณฑ์อิเล็กทรอนิกส์อเนกประสงค์ประสิทธิภาพสูง ขนาดกะทัดรัด และมัลติฟังก์ชั่นเพิ่มมากขึ้น ด้วยเหตุนี้ การผลิตแผงวงจรพิมพ์ (PCB) จึงพัฒนาไปสู่การออกแบบที่เบาขึ้น บางลง สั้นลง และมีขนาดเล็กลง ในพื้นที่จำกัด ฟังก์ชันต่างๆ จะถูกรวมเข้าด้วยกันมากขึ้น โดยต้องใช้ความหนาแน่นของสายไฟที่สูงขึ้นและช่องรับแสงที่เล็กลง ระหว่างปี 1995 ถึง 2007 เส้นผ่านศูนย์กลางรูขั้นต่ำสำหรับการเจาะเชิงกลลดลงจาก 0.4 มม. เป็น 0.2 มม. หรือเล็กกว่านั้นด้วยซ้ำ รูรับแสงของรูที่ทำด้วยโลหะก็หดตัวเช่นกัน คุณภาพของรูเคลือบโลหะที่เชื่อมต่อระหว่างชั้นต่างๆ มีความสำคัญอย่างยิ่งต่อความน่าเชื่อถือของแผงวงจรพิมพ์ เมื่อขนาดรูพรุนลดลง สิ่งเจือปน เช่น เศษบดและเถ้าภูเขาไฟ ซึ่งไม่ส่งผลต่อรูที่ใหญ่ขึ้น จะยังคงอยู่ในรูที่เล็กกว่า การปนเปื้อนนี้อาจทำให้ทองแดงเคมีและการชุบทองแดงล้มเหลว ส่งผลให้รูที่ไม่เคลือบโลหะอีกต่อไป ซึ่งอาจเป็นอันตรายต่อวงจรได้

กลไกของรู

ดอกสว่านถูกนำมาใช้ครั้งแรกเพื่อสร้างการเจาะรูในกระดานที่หุ้มทองแดง จากนั้นจึงใช้การชุบทองแดงแบบไม่ใช้ไฟฟ้าเพื่อสร้างรูที่ชุบทะลุ ทั้งการเจาะและการชุบมีบทบาทสำคัญในการเคลือบโลหะของรู

1 กลไกการแช่ทองแดงเคมี:

ในกระบวนการผลิตแผ่นพิมพ์สองด้านและหลายชั้น รูเปลือยที่ไม่นำไฟฟ้าจะต้องถูกทำให้เป็นโลหะ ซึ่งหมายความว่าจะต้องผ่านการแช่ทองแดงด้วยสารเคมีจึงจะกลายเป็นตัวนำ สารละลายทองแดงเคมีใช้ระบบปฏิกิริยา "ออกซิเดชัน/รีดิวซ์" ที่เป็นตัวเร่งปฏิกิริยา ทองแดงสะสมอยู่ใต้การเร่งปฏิกิริยาของอนุภาคโลหะ เช่น Ag, Pb, Au และ Cu

2, กลไกการชุบทองแดงด้วยไฟฟ้า:

การชุบด้วยไฟฟ้าเป็นกระบวนการที่แหล่งพลังงานผลักไอออนโลหะที่มีประจุบวกในสารละลายไปทางพื้นผิวแคโทด ซึ่งไอออนเหล่านี้จะก่อตัวเป็นสารเคลือบ ในการชุบด้วยไฟฟ้า ขั้วบวกของโลหะทองแดงในสารละลายจะเกิดปฏิกิริยาออกซิเดชัน และปล่อยไอออนของทองแดงออกมา ที่แคโทด จะเกิดปฏิกิริยารีดักชัน และไอออนของทองแดงจะสะสมเป็นโลหะทองแดง การแลกเปลี่ยนไอออนของทองแดงนี้จำเป็นต่อการสร้างรูพรุน และส่งผลโดยตรงต่อคุณภาพของรูที่ชุบ

เมื่อทองแดงปฐมภูมิถูกสร้างขึ้นในชั้นระหว่างชั้นแล้ว จำเป็นต้องมีชั้นทองแดงที่เป็นโลหะเพื่อทำให้วงจรระหว่างชั้นนั้นสมบูรณ์ ขั้นแรกให้ทำความสะอาดรูโดยใช้แปรงขนหนักและการล้างด้วยแรงดันสูงเพื่อขจัดฝุ่นและเศษซาก สารละลายโพแทสเซียมเปอร์แมงกาเนตใช้เพื่อขจัดตะกรันบนพื้นผิวทองแดงของผนังรู หลังจากทำความสะอาด ชั้นคอลลอยด์ดีบุก-แพลเลเดียมจะถูกจุ่มลงบนผนังรูพรุนที่ทำความสะอาดแล้วลดเหลือแพลเลเดียมโลหะ จากนั้นแผงวงจรจะถูกจุ่มลงในสารละลายทองแดงที่เป็นสารเคมี โดยไอออนของทองแดงจะถูกรีดิวซ์และสะสมอยู่บนผนังรูพรุนโดยการเร่งปฏิกิริยาของโลหะแพลเลเดียม ทำให้เกิดวงจรทะลุผ่านรู ในที่สุด ชั้นทองแดงในรูทะลุจะถูกทำให้หนาขึ้นผ่านการชุบคอปเปอร์ซัลเฟตให้มีความหนาเพียงพอที่จะต้านทานการแปรรูปและผลกระทบต่อสิ่งแวดล้อมในภายหลัง

จิปาถะ

ในการควบคุมการผลิตในระยะยาว เราพบว่าเมื่อขนาดรูพรุนถึง 0.15-0.3 มม. การเกิดรูปลั๊กจะเพิ่มขึ้น 30%

1 ปัญหาปลั๊กรูในระหว่างการสร้างรู:

ในระหว่างการผลิตแผ่นพิมพ์ โดยทั่วไปแล้วรูเล็กๆ ระหว่าง 0.15-0.3 มม. จะถูกสร้างขึ้นโดยใช้กระบวนการเจาะเชิงกล เมื่อเวลาผ่านไป เราค้นพบว่าสาเหตุหลักของการเกิดรูตกค้างคือการเจาะที่ไม่สมบูรณ์ สำหรับรูเล็ก เมื่อรูมีขนาดเล็กเกินไป น้ำแรงดันสูงจะล้างทองแดงก่อนที่จะฝัง ทำให้ยากต่อการขจัดเศษซาก เศษนี้ขัดขวางกระบวนการสะสมทองแดงทางเคมี ป้องกันการแช่ทองแดงอย่างเหมาะสม เพื่อแก้ไขปัญหานี้ สิ่งสำคัญคือต้องเลือกหัวฉีดสว่านและแผ่นรองหลังที่ถูกต้องตามความหนาของลามิเนต การรักษาพื้นผิวให้สะอาดและไม่นำแผ่นรองกลับมาใช้ซ้ำเป็นสิ่งสำคัญ นอกจากนี้ การใช้ระบบสุญญากาศที่มีประสิทธิภาพ (เช่น ระบบควบคุมสุญญากาศโดยเฉพาะ) ถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าจะได้รูที่เหมาะสม

2, การวาดแผนภาพวงจร

- มีเครื่องมือซอฟต์แวร์ออกแบบ PCB มากมาย เช่น Protel ซึ่งสามารถใช้ในการออกแบบแผงวงจรหลายชั้น (รวมถึงสองด้าน) เครื่องมือเหล่านี้จัดแนวเลเยอร์และเชื่อมต่อจุดผ่านระหว่างเลเยอร์เหล่านั้น ทำให้ง่ายต่อการกำหนดเส้นทางและจัดวางการออกแบบ หลังจากเสร็จสิ้นเค้าโครงแล้ว สามารถส่งมอบการออกแบบให้กับผู้ผลิต PCB มืออาชีพเพื่อการผลิตได้

- การออกแบบแผงวงจรสองด้านสามารถแบ่งออกเป็นสองขั้นตอน ขั้นตอนแรกคือการวาดสัญลักษณ์ของส่วนประกอบหลัก เช่น ไอซี บนกระดาษ ตามตำแหน่งที่ต้องการบนแผงวงจร จากนั้น วาดเส้นและส่วนประกอบต่อพ่วงของแต่ละพินเพื่อทำให้แผนผังสมบูรณ์ ขั้นตอนที่สองคือการวิเคราะห์ฟังก์ชันการทำงานของวงจรและจัดเรียงส่วนประกอบต่างๆ ตามแบบแผนมาตรฐาน อีกทางหนึ่ง สามารถใช้ซอฟต์แวร์แผนผังเพื่อจัดเรียงส่วนประกอบและเชื่อมต่อส่วนประกอบเหล่านั้นโดยอัตโนมัติ ด้วยฟังก์ชันเค้าโครงอัตโนมัติของซอฟต์แวร์ที่จัดระเบียบการออกแบบ

ทั้งสองด้านของแผงวงจรสองด้านต้องอยู่ในแนวที่ถูกต้อง คุณสามารถใช้แหนบเพื่อจัดตำแหน่งสองจุด ไฟฉายเพื่อตรวจสอบการส่งผ่านแสง และมัลติมิเตอร์เพื่อวัดความต่อเนื่องและตรวจสอบข้อต่อและเส้นบัดกรี หากจำเป็น สามารถถอดส่วนประกอบออกเพื่อตรวจสอบเส้นทางของเส้นที่อยู่ด้านล่างได้