คำอธิบาย

1. การประยุกต์ใช้ LED Rework Station อัตโนมัติ

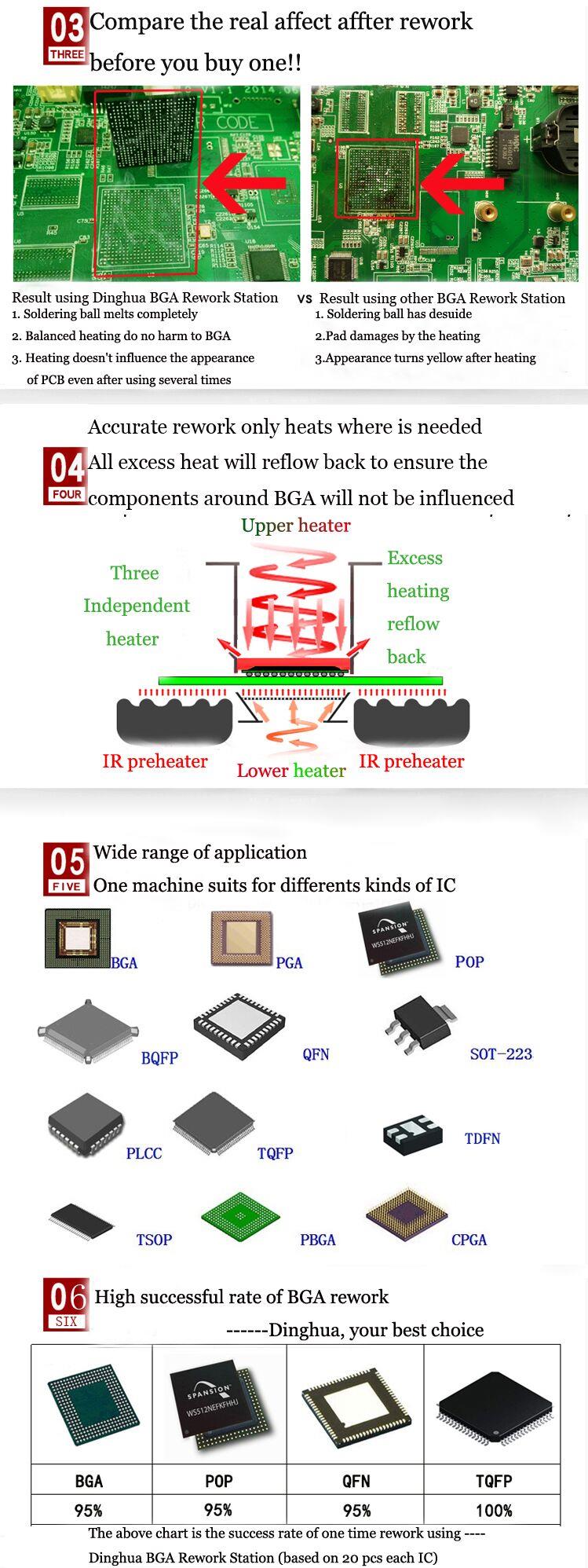

บัดกรี, reball, การแยกชิปประเภทต่างๆ: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, ชิป LED

2.คุณสมบัติผลิตภัณฑ์ของตำแหน่งเลเซอร์ LED Rework Station อัตโนมัติ

3. ข้อกำหนดของการวางตำแหน่งเลเซอร์

| พลัง | 5300W |

| เครื่องทำความร้อนยอดนิยม | เครื่องทำลมร้อน 1200W |

| เครื่องทำความร้อนด้านล่าง | เครื่องทำลมร้อน 1200W.อินฟราเรด 2700W |

| แหล่งจ่ายไฟ | AC220V±10% 50/60Hz |

| มิติ | L530*ก670*ส790 มม |

| การวางตำแหน่ง | รองรับ PCB ร่อง V และมีฟิกซ์เจอร์สากลภายนอก |

| การควบคุมอุณหภูมิ | เทอร์โมคัปเปิ้ลชนิด K, การควบคุมวงปิด, การทำความร้อนอิสระ |

| ความแม่นยำของอุณหภูมิ | ±2 องศา |

| ขนาดพีซีบี | สูงสุด 450*490 มม. ต่ำสุด 22*22 มม |

| การปรับแต่งโต๊ะทำงานแบบละเอียด | ±15มม. เดินหน้า/ถอยหลัง ±15มม. ขวา/ซ้าย |

| บีจีเอชิป | 80*80-1*1มม |

| ระยะห่างชิปขั้นต่ำ | 0.15 มม |

| เซ็นเซอร์อุณหภูมิ | 1 (ไม่จำเป็น) |

| น้ำหนักสุทธิ | 70กก |

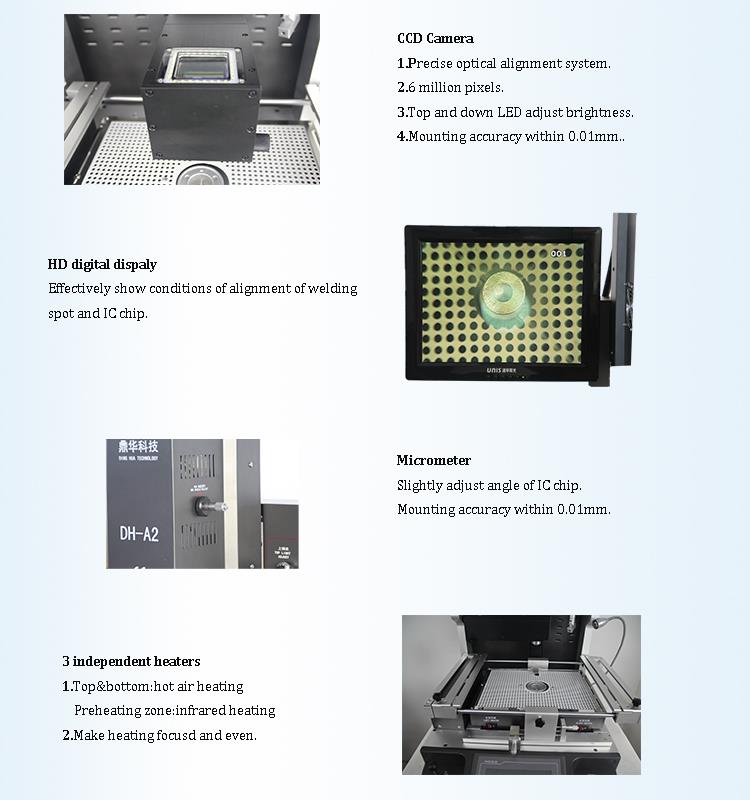

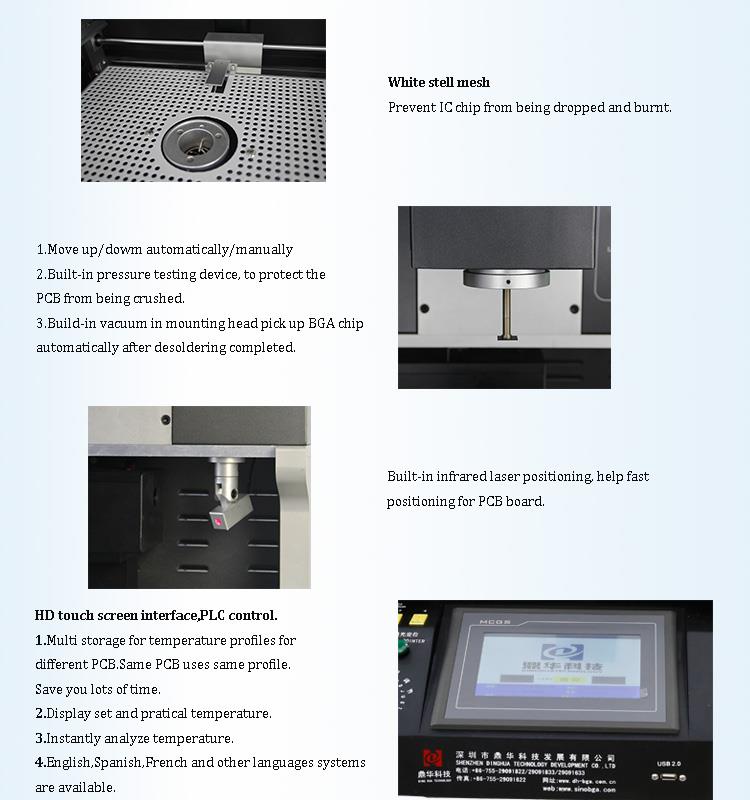

4.รายละเอียดของอากาศร้อนสถานีปรับปรุง LED อัตโนมัติ

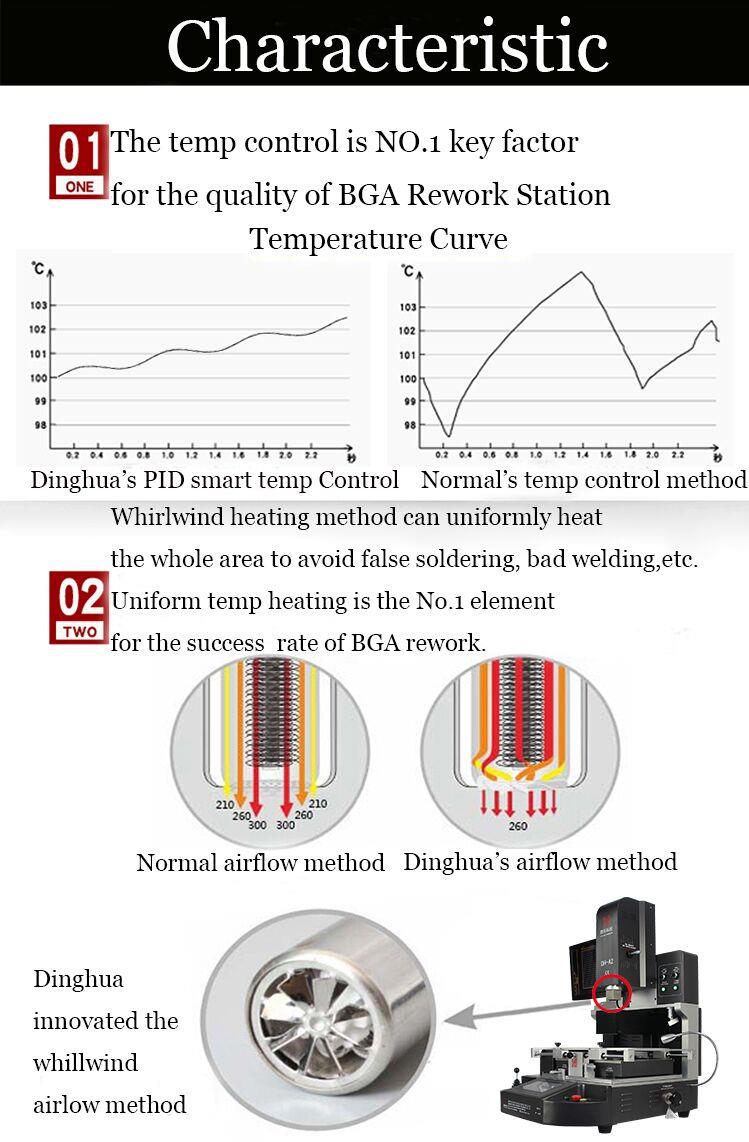

5. เหตุใดจึงต้องเลือกสถานีปรับปรุง LED อินฟราเรดของเราแบบอัตโนมัติ

6.ใบรับรองการจัดตำแหน่งด้วยแสง

ใบรับรอง UL, E-MARK, CCC, FCC, CE ROHS ในขณะเดียวกัน เพื่อปรับปรุงและทำให้ระบบคุณภาพสมบูรณ์แบบ

Dinghua ได้ผ่านการรับรองการตรวจสอบในสถานที่ของ ISO, GMP, FCCA, C-TPAT

7.ติดต่อเราสำหรับ LED Rework Station Automatic

Email: alicehuang@dinghua-bga.com

MOB/WhatsApp/Wechat: +13723478812

คลิกลิงก์เพื่อเพิ่ม WhatsApp ของฉัน:

https://api.whatsapp.com/send?phone=8613723478812

8. ความรู้ที่เกี่ยวข้องกับ LED Rework Station อัตโนมัติ

กระบวนการผลิตบรรจุภัณฑ์แผงวงจร PCB

"การบรรจุแผงวงจร PCB" เป็นกระบวนการที่สำคัญ แต่บริษัท PCB หลายแห่งกลับไม่ใส่ใจกับขั้นตอนสุดท้ายนี้อย่างเพียงพอ ซึ่งส่งผลให้การป้องกัน PCB ไม่เพียงพอ ซึ่งอาจส่งผลให้เกิดปัญหาต่างๆ เช่น ความเสียหายที่พื้นผิวหรือการเสียดสี

บรรจุภัณฑ์บอร์ด PCB มักไม่ค่อยจริงจังกับโรงงานมากนัก เนื่องจากไม่ได้สร้างมูลค่าเพิ่ม นอกจากนี้ ในอดีตอุตสาหกรรมการผลิตของไต้หวันมองข้ามคุณประโยชน์อันมากมายมหาศาลของบรรจุภัณฑ์ของผลิตภัณฑ์ ดังนั้น หากบริษัท PCB ทำการปรับปรุง "บรรจุภัณฑ์" เพียงเล็กน้อย ผลลัพธ์ที่ได้ก็อาจมีนัยสำคัญ ตัวอย่างเช่น PCB แบบยืดหยุ่นมักมีขนาดเล็กและผลิตในปริมาณมาก การนำวิธีการบรรจุหีบห่อที่มีประสิทธิภาพมาใช้ เช่น ภาชนะที่ออกแบบเอง จะช่วยเพิ่มความสะดวกและการป้องกันได้

การอภิปรายเกี่ยวกับบรรจุภัณฑ์ในช่วงต้น

วิธีการบรรจุหีบห่อในยุคแรกๆ มักอาศัยเทคนิคการขนส่งที่ล้าสมัย โดยเน้นย้ำถึงข้อบกพร่อง โรงงานขนาดเล็กบางแห่งยังคงใช้วิธีการที่ล้าสมัยเหล่านี้ เนื่องจากกำลังการผลิต PCB ในประเทศขยายตัวอย่างรวดเร็วและมุ่งเน้นไปที่การส่งออก การแข่งขันจึงทวีความรุนแรงมากขึ้น ซึ่งรวมถึงการแข่งขันไม่เพียงแต่ในโรงงานในประเทศเท่านั้น แต่ยังรวมถึงการแข่งขันกับผู้ผลิต PCB ชั้นนำของสหรัฐอเมริกาและญี่ปุ่นด้วย นอกจากความสามารถทางเทคนิคและคุณภาพของผลิตภัณฑ์แล้ว คุณภาพบรรจุภัณฑ์ยังต้องตอบสนองความพึงพอใจของลูกค้าด้วย ปัจจุบันผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์ขนาดเล็กหลายรายต้องการให้ผู้ผลิต PCB ปฏิบัติตามมาตรฐานบรรจุภัณฑ์เฉพาะ ได้แก่:

- จะต้องบรรจุสูญญากาศ

- จำนวนจานต่อกองจะถูกจำกัดตามขนาด

- ข้อมูลจำเพาะสำหรับความหนาแน่นของการเคลือบฟิล์ม PE แต่ละชนิดและความกว้างของขอบ

- ข้อมูลเฉพาะของ ฟิล์ม PE และแผ่นฟองอากาศ

- ข้อกำหนดขนาดกล่อง

- ข้อกำหนดสำหรับบัฟเฟอร์สำหรับปลดแบบพิเศษก่อนวางบอร์ดภายในกล่อง

- ข้อกำหนดความต้านทานหลังจากการปิดผนึก

- จำกัดน้ำหนักต่อกล่อง

ปัจจุบัน บรรจุภัณฑ์สูญญากาศสำหรับผิวในจีนมีความคล้ายคลึงกันโดยทั่วๆ ไป โดยมีความแตกต่างที่สำคัญคือพื้นที่ทำงานที่มีประสิทธิภาพและระดับระบบอัตโนมัติ

ขั้นตอนการปฏิบัติงานบรรจุภัณฑ์ผิวสุญญากาศ (VSP)

- การตระเตรียม:วางตำแหน่งฟิล์ม PE ใช้งานส่วนประกอบทางกลด้วยตนเอง และตั้งอุณหภูมิการทำความร้อนและเวลาสูญญากาศ

- บอร์ดซ้อน:เมื่อจำนวนเพลตที่เรียงซ้อนกันได้รับการแก้ไขแล้ว จะต้องพิจารณาความสูงของเพลตเหล่านั้นด้วยเพื่อเพิ่มผลผลิตสูงสุดและลดการใช้วัสดุให้เหลือน้อยที่สุด ควรปฏิบัติตามหลักการต่อไปนี้:

- ระยะห่างระหว่างแผ่นเคลือบแต่ละแผ่นขึ้นอยู่กับความหนาของฟิล์ม PE (มาตรฐานคือ 0.2 มม.) ใช้หลักความร้อนและความอ่อนตัวในระหว่างการดูดฝุ่น ควรติดกระดานด้วยผ้าบับเบิ้ล ระยะห่างควรมีอย่างน้อยสองเท่าของความหนาของแผ่นทั้งหมด การเว้นระยะห่างที่มากเกินไปจะทำให้วัสดุสิ้นเปลือง ในขณะที่การเว้นระยะห่างที่ไม่เพียงพออาจทำให้เกิดปัญหาในการตัดและการยึดเกาะได้

- ระยะห่างระหว่างแผ่นด้านนอกสุดกับขอบควรมีอย่างน้อยสองเท่าของความหนาของแผ่น

- สำหรับขนาดแผงที่เล็กกว่า วิธีการข้างต้นอาจทำให้สิ้นเปลืองวัสดุและกำลังคน สำหรับปริมาณที่มากขึ้น ให้พิจารณาใช้วิธีการบรรจุแผ่นซอฟต์บอร์ด จากนั้นจึงใช้บรรจุภัณฑ์หดฟิล์ม PE อีกทางหนึ่ง หากได้รับการอนุมัติจากลูกค้า ช่องว่างระหว่างปึกสามารถถูกกำจัดได้ โดยใช้ตัวแยกกระดาษแข็งและการนับปึกที่เหมาะสม

เริ่ม:

- A. กดสตาร์ทเพื่อให้ฟิล์ม PE ร้อนขึ้น ลดโครงกดลงเพื่อปิดโต๊ะ

- B. ดูดอากาศจากสุญญากาศด้านล่างเพื่อติดฟิล์มเข้ากับแผงวงจรและผ้าบับเบิ้ล

- C. หลังจากเย็นลงแล้ว ให้ยกเฟรมขึ้น

- D. ตัดฟิล์ม PE แยกโครงเครื่อง

การบรรจุ:ต้องปฏิบัติตามวิธีการบรรจุภัณฑ์ที่ลูกค้าระบุ หากไม่มีการระบุข้อกำหนดการบรรจุของโรงงานควรตรวจสอบให้แน่ใจว่าแผ่นป้องกันไม่ได้รับความเสียหายจากแรงภายนอก บรรจุภัณฑ์เพื่อการส่งออกจำเป็นต้องให้ความสนใจเป็นพิเศษ

หมายเหตุอื่นๆ:

- A. ใส่ข้อมูลที่จำเป็นบนกล่อง เช่น หมายเลขรายการ (P/N) รุ่น ระยะเวลา ปริมาณ และหมายเหตุสำคัญ รวมถึง "Made in Taiwan" หากส่งออก

- B. แนบใบรับรองคุณภาพที่เกี่ยวข้อง เช่น รายงานการตัดและการเชื่อม บันทึกการทดสอบ และรายงานเฉพาะใดๆ ที่ลูกค้าต้องการ

บรรจุภัณฑ์บอร์ด PCB นั้นไม่ซับซ้อน ด้วยการใส่ใจทุกรายละเอียดในกระบวนการบรรจุ เราสามารถหลีกเลี่ยงปัญหาที่ไม่จำเป็นในภายหลังได้อย่างมีประสิทธิภาพ