เครื่องเปลี่ยน IC แบบยึดพื้นผิว

เครื่องเปลี่ยน IC แบบยึดพื้นผิว BGA QFN LED SMT สถานีปรับปรุงส่วนประกอบ SMD เครื่องนี้มีระบบอัตโนมัติในระดับสูงมาก

คำอธิบาย

เครื่องเปลี่ยน IC แบบยึดพื้นผิวอัตโนมัติ

รุ่น: DH-A2E

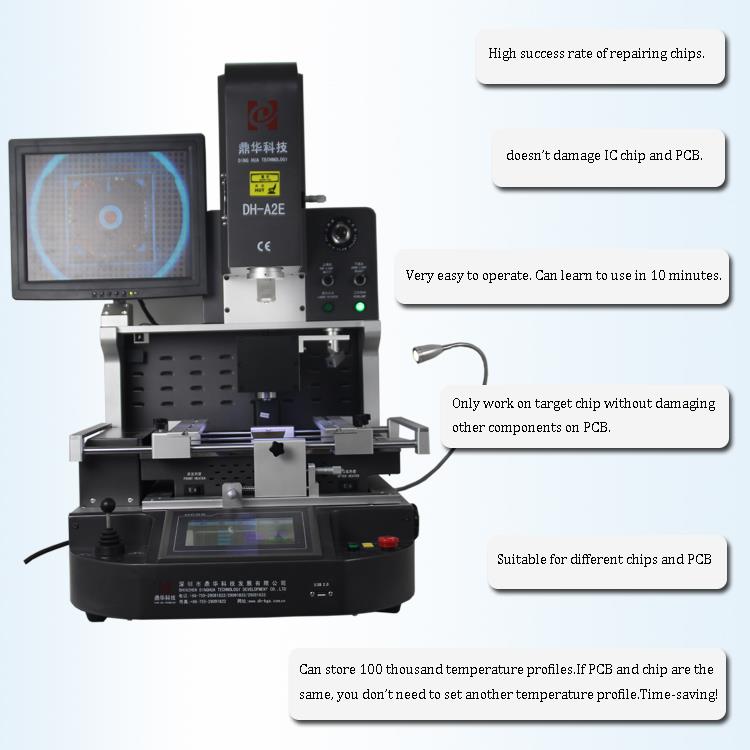

1.คุณสมบัติผลิตภัณฑ์ของเครื่องเปลี่ยน IC แบบติดตั้งบนพื้นผิวอินฟราเรดอัตโนมัติ

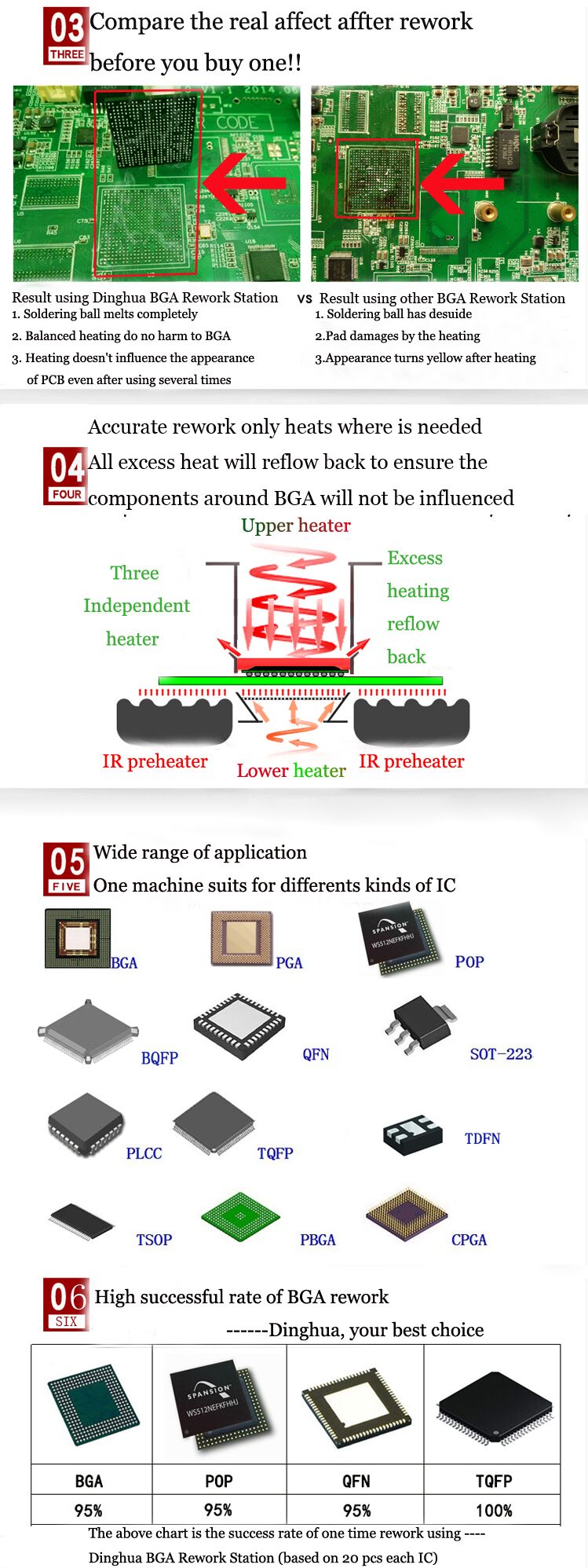

• อัตราความสำเร็จในการซ่อมระดับชิปสูง กระบวนการถอดบัดกรี ติดตั้ง และบัดกรีเป็นไปโดยอัตโนมัติ

• การจัดตำแหน่งที่สะดวก

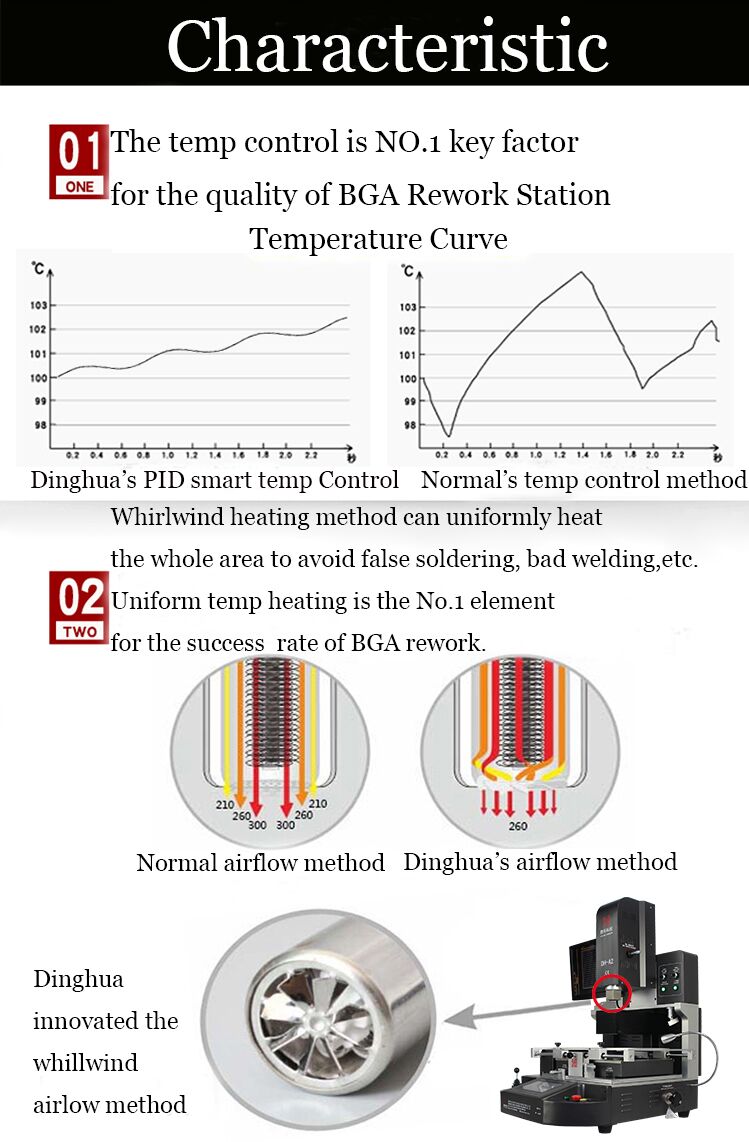

• การทำความร้อนด้วยอุณหภูมิอิสระสามระดับ + ปรับการตั้งค่า PID ด้วยตนเอง ความแม่นยำของอุณหภูมิจะอยู่ที่ ±1 องศา

•ปั๊มสุญญากาศในตัว หยิบและวางชิป BGA

•ฟังก์ชั่นทำความเย็นอัตโนมัติ

2. ข้อกำหนดของเครื่องเปลี่ยน IC Surface Mount แบบอัตโนมัติด้วยลมร้อน

| พลัง | 5300w |

| เครื่องทำความร้อนยอดนิยม | อากาศร้อน 1200w |

| เครื่องทำความร้อนด้านล่าง | เครื่องทำลมร้อน 1200W. อินฟาเรด 2700w |

| แหล่งจ่ายไฟ | AC220V±10% 50/60Hz |

| มิติ | L530*ก670*ส790 มม |

| การวางตำแหน่ง | รองรับ PCB ร่อง V และมีฟิกซ์เจอร์สากลภายนอก |

| การควบคุมอุณหภูมิ | เทอร์โมคัปเปิล Ktype, การควบคุมวงปิด, ระบบทำความร้อนอิสระ |

| ความแม่นยำของอุณหภูมิ | ±2 องศา |

| ขนาดพีซีบี | สูงสุด 450*490 มม. ต่ำสุด 22 *22 มม |

| การปรับแต่งโต๊ะทำงานแบบละเอียด | ±15มม. เดินหน้า/ถอยหลัง ±15มม. ขวา/ซ้าย |

| ชิปบีจีเอ | 80*80-1*1มม |

| ระยะห่างชิปขั้นต่ำ | 0.15 มม |

| เซ็นเซอร์อุณหภูมิ | 1 (ไม่จำเป็น) |

| น้ำหนักสุทธิ | 70กก |

3.รายละเอียดของเครื่องเปลี่ยน IC แบบติดตั้งบนพื้นผิวอัตโนมัติแบบลมร้อน

4. เหตุใดจึงเลือกเครื่องเปลี่ยน IC แบบยึดพื้นผิวอัตโนมัติของเรา

5.ใบรับรองการจัดตำแหน่งเครื่องเปลี่ยน IC Surface Mount อัตโนมัติ

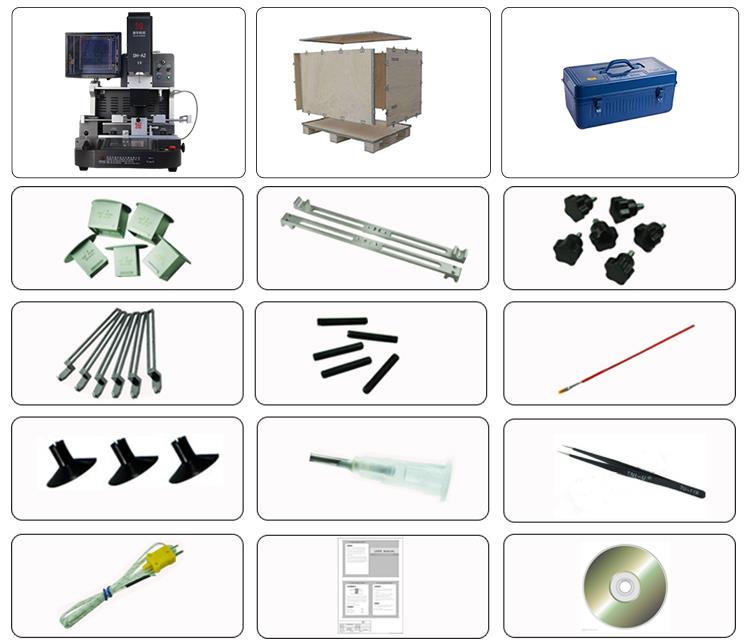

6.รายการบรรจุภัณฑ์ของ Optics จัดตำแหน่งเครื่องเปลี่ยน IC แบบยึดพื้นผิวกล้อง CCD

7. การจัดส่งเครื่องทดแทน IC แบบยึดพื้นผิวอัตโนมัติ Split Vision

เราจัดส่งเครื่องผ่าน DHL/TNT/UPS/FEDEX ซึ่งรวดเร็วและปลอดภัย หากคุณต้องการเงื่อนไขการจัดส่งอื่น ๆ โปรดแจ้งให้เราทราบ

8. ติดต่อเราเพื่อตอบกลับทันทีและราคาที่ดีที่สุด

Email: john@dh-kc.com

ม็อบ/WhatsApp/Wechat: +8615768114827

คลิกลิงก์เพื่อเพิ่ม WhatsApp ของฉัน:

https://api.whatsapp.com/send? โทรศัพท์=8615768114827

9.ความรู้ที่เกี่ยวข้องเกี่ยวกับเครื่องเปลี่ยน IC แบบยึดพื้นผิวอัตโนมัติ

กรณี: แอปพลิเคชัน PCBA สำหรับ Epson APS ใน Advanced Planning Scheduling

I. บทนำโครงการ

1. สถานะปัจจุบันของการวางแผนการผลิต

กระบวนการผลิต PCBA (การประกอบแผงวงจรพิมพ์) ที่บริษัท A (ต่อไปนี้จะเรียกว่า "บริษัท A") เป็นไปตามรูปแบบการผลิตแบบหลายความหลากหลาย ชุดขนาดเล็ก และการเปลี่ยนแปลงสูง บริษัทผลิตผลิตภัณฑ์มากกว่า 1,000 ประเภท พร้อมด้วยผลิตภัณฑ์กระแสหลักมากกว่า 200 รายการ โดยจะจัดการใบสั่งผลิตหลายร้อยรายการในแต่ละเดือน ซึ่งแยกย่อยเป็นใบสั่งงานหลายพันคำสั่งในกระบวนการต่างๆ

ระบบการวางแผนของบริษัท A เป็นไปตามแบบจำลองสามระดับ ซึ่งประกอบด้วยแผนกการวางแผน แผนกการจัดการการผลิต และการจัดตารางการประชุมเชิงปฏิบัติการ การวางแผน การจัดกำหนดการ การออกใบสั่ง การรายงาน และการปรับปรุงส่วนใหญ่ขึ้นอยู่กับวิธีการด้วยตนเอง รวมถึงการประชุมและกระบวนการที่ใช้กระดาษ การจัดกำหนดการประชุมจะจัดขึ้นสัปดาห์ละสองครั้ง โดยมีแผนสองแผนในแต่ละวัน ภาระงานในการจัดกำหนดการมีภาระหนักและซับซ้อนอย่างมาก โดยต้องใช้บุคลากรที่มีทักษะสูงและมีประสบการณ์มากมาย

เมื่อแผนกการจัดการการผลิตออกใบสั่งผลิตให้กับแต่ละโรงปฏิบัติงาน ผู้วางแผนการจัดส่งโรงปฏิบัติงานแต่ละรายจะสร้างกำหนดการโดยละเอียดโดยอิงตามสถานะการดำเนินการของแผนเดิม ทรัพยากรที่มีอยู่ และตารางการประชุมเชิงปฏิบัติการที่เกี่ยวข้อง เนื่องจากแผนสำหรับการประชุมเชิงปฏิบัติการแต่ละแห่งเชื่อมโยงกัน ผู้วางแผนการประชุมเชิงปฏิบัติการจึงสื่อสารตามความจำเป็นเพื่อปรับเปลี่ยนและประสานงานกำหนดการ

2. ความท้าทายทางธุรกิจ

เส้นทางการผลิตมาตรฐานในองค์กร PCBA มีดังนี้: "SMT (Surface Mount Technology) - การบัดกรีด้วยคลื่น - การทดสอบ - การเสื่อมสภาพ" จากการวิจัยความต้องการ แบบจำลองกระบวนการ APS (Advanced Planning Scheduling) ได้รับการกำหนดให้เป็น: "SMT - การบัดกรีด้วยคลื่น - การทดสอบ - การเสื่อมสภาพ" ความท้าทายด้านการจัดกำหนดการที่สำคัญมีดังนี้:

(1) กระบวนการ SMT

SMT หรือเทคโนโลยี Surface Mount เป็นเทคนิคการติดตั้งวงจรที่ส่วนประกอบยึดพื้นผิวไร้สารตะกั่วหรือตะกั่วสั้นติดอยู่กับพื้นผิวของแผงวงจรพิมพ์ (PCB) หรือซับสเตรตอื่น ๆ และบัดกรีโดยใช้เทคนิคการบัดกรีแบบรีโฟลว์หรือการบัดกรีแบบจุ่ม

เวิร์กช็อป SMT มีสายการผลิตหลายสาย ซึ่งแต่ละสายการผลิตสามารถผลิตอุปกรณ์ประเภทต่างๆ ได้ ต้องพิจารณาปัจจัยต่อไปนี้เมื่อวางแผนการผลิต:

- การปรับสมดุลโหลดบรรทัด: ควรพยายามสร้างสมดุลระหว่างปริมาณการผลิตระหว่างสายการผลิต เพื่อให้มั่นใจว่าเวลาสุดท้ายที่จะแล้วเสร็จสำหรับแต่ละสายการผลิตจะสอดคล้องกันมากที่สุด

- การผลิตอย่างต่อเนื่อง: เป้าหมายคือเพื่อให้แน่ใจว่าสายการผลิตทำงานอย่างต่อเนื่องโดยมีเวลาว่างน้อยที่สุด เพื่อเพิ่มการใช้อุปกรณ์ให้เกิดประโยชน์สูงสุด

- ข้อจำกัดทรัพยากรย่อย (ข้อจำกัดลายฉลุ): แต่ละผลิตภัณฑ์ต้องใช้ทรัพยากรลายฉลุเฉพาะ ลายฉลุแต่ละชิ้นสามารถใช้ได้กับสายการผลิตเพียงครั้งละหนึ่งสายการผลิตเท่านั้น คำสั่งซื้อที่ใช้ลายฉลุเดียวกันไม่สามารถดำเนินการพร้อมกันได้

- ลดเวลาในการเปลี่ยนแม่พิมพ์: หากคำสั่งซื้อหลายรายการต้องใช้สเตนซิลเดียวกัน ควรพยายามจัดเตรียมคำสั่งซื้อเหล่านั้นสำหรับการผลิตอย่างต่อเนื่องเพื่อลดเวลาที่ใช้ในการเปลี่ยนสเตนซิลให้เหลือน้อยที่สุด

- ระยะเวลาการสั่งซื้อ: ควรจัดกำหนดการตามความต้องการในการจัดส่งของคำสั่งซื้อเพื่อให้แน่ใจว่ามีการจัดส่งทันเวลา

- ความแปรปรวนของเส้น SMT: สายการผลิตบางสายเร็วกว่าสายอื่น ใบสั่งที่สามารถดำเนินการในบรรทัดที่เร็วกว่าควรได้รับการจัดลำดับความสำคัญสำหรับรายการเหล่านั้น

- การตั้งเวลาอัตโนมัติ: เมื่อตั้งกฎการกำหนดเวลาแล้ว การวางแผนสามารถปรับได้ด้วยการคลิกเพียงครั้งเดียวโดยใช้การตั้งเวลาอัจฉริยะอัตโนมัติเพื่อเพิ่มประสิทธิภาพการตอบสนอง

- การจัดการกับความผิดปกติของการผลิต: การหยุดทำงานของอุปกรณ์ การบำรุงรักษา การขาดแคลนวัสดุ หรือการสั่งคำสั่งฉุกเฉินสามารถขัดขวางการผลิตได้ ในกรณีเช่นนี้ ใบสั่งผลิตควรยังคงไม่เปลี่ยนแปลงหากถูกล็อคไว้ก่อนหน้านี้ และควรใช้แผนการปรับปรุงการตอบสนองอย่างรวดเร็ว

- กำหนดการกลิ้ง: ควรปรับปรุงแผนตามประสิทธิภาพการผลิต เลื่อนกำหนดการเพื่อรองรับการเปลี่ยนแปลงตามความจำเป็น

- การวางแผนวัสดุ: สามารถกำหนดเวลาเริ่มต้นที่แม่นยำสำหรับคำสั่งซื้อแต่ละรายการ ทำให้แผนกโลจิสติกส์สามารถจัดเตรียมและกระจายวัสดุได้อย่างเหมาะสม ซึ่งจะช่วยลดเวลาหยุดทำงานและลดสินค้าคงคลังในกระบวนการหรือด้านสายการผลิตให้เหลือน้อยที่สุด

สินค้าที่เกี่ยวข้อง:

- เครื่องบัดกรีแบบรีโฟลว์อากาศร้อน

- เครื่องซ่อมเมนบอร์ด

- โซลูชันไมโครส่วนประกอบ SMD

- เครื่องบัดกรี LED SMT ทำงานซ้ำ

- เครื่องเปลี่ยนไอซี

- เครื่องรีบอลชิป BGA

- รีบอล BGA

- อุปกรณ์บัดกรี/บัดกรี

- เครื่องถอดชิปไอซี

- เครื่องรีเวิร์ก BGA

- เครื่องบัดกรีอากาศร้อน

- สถานีทำใหม่ SMD

- อุปกรณ์ถอดไอซี